горячие welcome-бонусы

Разожгите пламя побед!

Слоты

Pin Up Casino & Sports Betting

Easily accessible playing and betting proper on a smartphone is the best different to desktop gambling, especially in terms of the Pin casino app. Today, more and more gamblers use every free minute to bet on cricket or spin a digital Roulette wheel on their cell gadgets. To do this, just obtain the bookmaker app to your gadget and use all the newest applied sciences to the utmost. Pin Up on-line on line casino provides its customers demo recreation choices so that newcomers don’t risk money. But when you intend to win a real bankroll, then you want to high up your deposit.

Also, the visitors of the club have fun the variety of slots and clear enjoying circumstances. The company has an official license and supplies its companies without violating local legal guidelines. It is a confirmed online betting platform and is protected for Indian gamers. To deposit and withdraw funds on and from your gaming account, you’ve several cost strategies. To see how much you presumably can withdraw, have a look at your present steadiness at the high of the Pin up casino website page.

The flexibility additionally makes it handy to play on Pin-up Casino. From the games supplied on the on line casino, it’s simple to tell that Pin-up works with the best suppliers in the trade. Net Ent , Microgaming and Play ‘n Go, who are among the many most popular casino sport providers, have created an excellent number of Pin-Up Casino games. Others embrace Red Tiger, Igrosoft, Platipus and Pari Play .

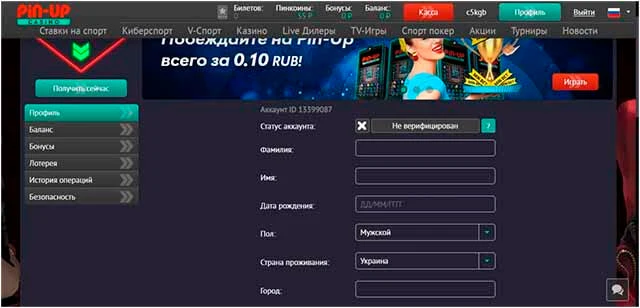

Also, all the information you offered at registration have to be right, otherwise, there could additionally be problems with verification sooner or later. Every user who has not performed at Pin-Up earlier than can get a bonus 125% up to INR 25,000 when making the primary deposit. Will I have the power to get a welcome bonus from my smartphone? Yes, all Pin Up promotional presents can be found to cell customers.

Yes, to get all the present Pin Up Casino bonuses you’ll have the ability to specify the promo code Startbonuspin in your private account underneath “Bonuses”. If you attempt to google “Pin Up casino India” you see many sites and skim reviews, you might ask what is the level of this actual casino evaluate. Well, in our Pin Up casino evaluate we coated totally different aspects of the platform intimately, and attempt to explain why ought to it be your favourite platform. Unfortunately, it is not attainable to withdraw the bonus with out utilizing it. A detailed description of withdrawal process of bonuses is acknowledged in the guidelines written for that bonus on that official web site. Pin Up is a betting web site that clients use day and evening.

Pin Up Casino offers Indian gamers the opportunity to transact with Indian Rupees. The cell version of the location ensures your anonymity as you have the power to clear your mobile browser historical past. Indians can deposit through the favored ecoPayz, MuchBetter, VISA, MasterCard, PhonePe, Pay TM, GPay, and bank transfers on the official web site or Pin-Up app. Deposits can be found in rupees, dollars, euros and cryptocurrency. Bonuses are awarded when you exactly meet the situations.

So, players can choose the bonus they want based on their preferences and improve their steadiness and extend their gameplay. Casino is represented within the membership by lots of of games, plenty of options and good bonuses. All the suppliers of gaming products are proven providers with worldwide popularity.

In basic, the resource seems fairly stylish and full-fledged. When visiting the location, everybody needs to click through the sections, research the providers supplied and get acquainted with the promotions. All accounts of such an individual will be blocked for repeated registration. Below we’re going to answer pin up casino app a quantity of widespread questions about Pin-Up and the process of playing on it. If among the many answers there is not a info you need, you possibly can contact our support. To withdraw cash regularly, you should pass the verification process.

- Every time you make a deposit at Pin Up online on line casino, you get particular points , which you’ll then trade into cash, gaming chips, particular rewards, and heaps of more.

- If you wish, learn in additional element in regards to the rules of user incentives in the “Promotions” section on the official website, customer and mirror.

- The online actions of such bookmakers are authorized and out there to players from India.

- Do not join any recreation in a foul or depressive temper, an online casino is not a place for a drunk or excessive individual.

- The wide choice of games, sportsbooks, and transacting with the Indian Rupee is almost normal for any platform that wishes to achieve an Indian audience.

The online on line casino operates with the assistance of varied supporting packages and software that stands for game unpredictability. The advantage of PinUp casino is a high stage of skilled recreation presentation, on line casino members have enjoyable and earn some money with licensed casinos. The basis of the PinUp Casino quality worth is licensing steady payment and cautious choice of games from the world’s leading builders. The welcome bonus is given to new stay gamers on the site. This means that the participant’s gaming funds are doubled, increasing their reside gaming activity.

Please observe that PIN UP bonuses are only obtainable to gamers who’ve passed authentication and are logged in. The person have to be 18 years old or attain another age at which a person is considered an adult according to the legislation of this country. A new user of the site should learn the Terms and Conditions and approve them in addition to the location’s policy. The administration reserves the best to cancel all awards received by a player utilizing 2 accounts at the same time. Additionally, some PIN UP bonuses may be activated once.

Its sportsbook is a particular optimistic, but more Indian on-line casinos are incorporating this characteristic due to its reputation amongst Indian gamers. The finest approach to get acquainted with the presents on-line casino Pin-Up is to go to the official web site. They even have access to free slots in demo mode with out registration. There are a variety of the reason why the online casino from Pin Up Casino is well price a try.

About Pin Up Bet

To do that, on the registration stage, сhoose one of many available presents and click the «Activate» button. Most of the gifts are available solely to verified profiles. In case of advanced or insoluble issues, you possibly can turn to the positioning employees for assist. There are a number of ways to contact Pin-up India help, listed within the desk under.

How Am I In A Position To Reach Out To Pin Up Casino?

When penning this Pin-up evaluation, we concluded that this was a reliable platform for sports betting and online playing leisure. We can advocate the bookmaker to both beginners and skilled players. A wide choice of events in the pre-match line and a variable list of bet sorts are offered as nicely.

First, verify if the casino’s website has license data. Usually you presumably can merely find information about the license on the homepage or in About Us section. Customers are the number one precedence of Pin-up Casino, and for that reason, they have made themselves available for their gamers always.

This makes it simpler to find the games you need to play. You don’t should wade by way of a bunch of complicated menus to search out what you’re in search of. Every Friday, Monday, and Thursday, the site of Pin Up Casino introduces new bonuses and no deposit bonus offers. The newest additions to the on line casino bonus policy are the No Deposit Bonus and a 200% Bonus as a lot as 200 EUR . Both come with a one hundred pc match bonus for a complete quantity of four hundred EUR. Every day Pin up on line casino launches several events with competitive elements, the winners of which obtain further funds from the company.

What is extra, everybody can add games to the “Favorites” folder and then entry them with a click on. It is worth noting that Pin Up has a quantity of slot machines with sky-high jackpots providing multi-million prizes to high-rollers and thirsty gamblers. You can run many slots without registration, but the sport on this case is only potential in demo mode. For bets in it conditional chips are used instead of real cash. It isn’t potential to get a payout, but there are no dangers. Periodic blocking by the suppliers of the official web site doesn’t give players plenty of trouble.

Of course, such an assortment can’t be present in all gaming halls. However, it is assured by reputable providers who are constantly working on increasing the vary of various slots. Suppose you already have an account created on the official web site. In that case, there isn’t a have to register once more in the app or cell model. Instead, use the username and password you set whenever you log in to create your account.

Lately, reside casino games are stepping out on the scene and changing into more and more well-liked every day. Pin-up Casino has a wealthy Live Casino section the place gamers can play their favourite games with a live supplier. To get pleasure from all some nice advantages of the Pinup casino, customers want to consider registration prematurely. Without a private account, only free slots are available to visitors, which do not allow them to earn money. That is, registration at the Pin Up casino significantly expands the chances of gamblers. Application from Pin Up is a contemporary and environment friendly mobile answer for Indian casino and sports betting followers.

The Method To Deposit Pin Up Casino?

Pin Up Casino offers everything visitors need for a nice pastime. There is an abundance of slot machines, a large number of bonuses, regular promotions and a responsive help service. All this is complemented by the availability and reliability of the establishment. The official website of the membership is out there in 2021 in almost all international locations , and the Pin Up Casino itself operates on the premise of a license confirming its honesty.

The Pin Up Casino website is clean, with a nice design and layout, and the choice of games can’t is unimaginable to be better. From the games to the bonus provides and banking choices, Pin Up Casino does an excellent job. The first category of rewards is bonuses for new purchasers of the corporate. Both gamers of the BM’s and customers registered in the on line casino can receive a bonus for creating an account. Table games are a favourite part of Pin up on line casino gamers.

The major benefit of the slots is the minimal entry threshold. To begin playing, you do not want to have any particular data and skills. It is adequate to decide the guess dimension and begin spinning. To begin playing for money, you should fund your account.

Youve Learn Our Professional Evaluate

Immediately, you get 50 spins with 40 spread over the next five days. New gamblers can benefit from the Pin Up Casino promotion of a one hundred pc match of their first deposit of as a lot as 25,000 INR. That means the casino will match whatever quantity you determine to position into your account. There’s no need for a Pin Up Casino bonus code to capitalise on this supply. Since this is a crucial a half of an online casino, we rated Pin Up Casino’s bonuses 5 out of 5.

Present List Of Pin Up Casino Software Program Suppliers

Anyone who deposits cash on the website of the Indian Pin Up casino will receive massive bonuses. The variety of games provided on Pin-Up Casino is spectacular. There are numerous slots video games, together with in style titles like Book of Dead, Jurassic Park, Narcos, Ruby, and Game of Thrones. There are additionally varied desk games like roulette , blackjack , Caribbean Stud and Texas hold ‘ em amongst others. The on line casino often updates its catalogue with new video games. Regular on line casino gamers and high-rollers have an opportunity to participate within the particular loyalty program and pocket special rewards.

What We Love About Pin Up On Line Casino

Results of matches, tournaments, statistics of teams and players, analytical articles are collected on the poker room website. You don’t need to fuss with calculations either – the portal has a calculator to calculate earnings with PIN UP rates. Invite your folks, meet bettors in online chats, and browse other components of the positioning.

If the result coincides with the user’s wager, he will obtain a payout or go to one of four bonus games. And initially of each round a random sector with a prize multiplier is determined. Some of the video games instantly turn into famous and seem within the “TOP” tab in PIN UP casinos. The most rated, high-level emulators with brilliant graphics, creative approach and a non-standard reward system don’t go unnoticed by the gamers. Support on Pin-Up Casino ticks the ‘highly really helpful’ box with ease.

The bonus code will provide you with an elevated welcome reward of up to 150% for the primary deposit in the “Casino” part. Having a license supplies some ensures to gamers. The on line casino is dedicated to maintaining the confidentiality of non-public data, in addition to defending accounts and funds on person balances from intruders. One of the primary advantages of the bookmaker is a big choice of live events. The Pin Up bet app offers at least 2,500 sports occasions every month.

The line on the left is used to seek for sports and occasions. In addition, gamblers are capable of receive free spins and Pin Up bonuses within the emulators themselves. Most slots contain secret ranges of incentive free spins, which are available after a certain line appears on the reels. You can discover out the suitable mixture by opening information about emulators . Standard and computerized mode allows you to play on the Pin Up on line casino slot machines for Rs. In this case, the first choice assumes handbook control, and the second leaves the user with the function of an observer.

The Institute Of Chartered Accountants Of India Icai

Briefly evaluating critiques written by actual bettors, we are able to solely advocate that all sports betting lovers register and see this bookmaker. Betting, payouts, and service – every thing works as rapidly and efficiently as attainable. Pin Up takes further care not only of fabric and information security of users but also their psychological well being. Especially for brand new gamers, it is important to be delicate to their motives at the very starting. Being a member of Pin Up casino gaming membership members can be positive that there is no risk of sq. offers.

Pin Up Sportsbook & Betting Options

Let’s dive deep into the key features of the on line casino so that you’ve an thought of what you will get there. Fans of on-line casinos and gambling platforms will get the maximum of pleasant emotions and alternatives on Pin Up official web site. The platform provides an enormous number of table video games, live vendor games, and slot machines. All software program is strictly licensed and provides the flexibility to play with reside sellers or different players. It doesn’t matter if you’re a beginner or an experienced member of a gaming neighborhood, you undoubtedly find something to please your curiosity.

Some players may have come throughout applications just like Pin Up, but they don’t have anything to do with the official on line casino. Pin Up mobile application is out there for devices with Android OS model four.0 and higher. You want no much less than a hundred MB of free house to download and install the Pin up app. You can set up the pin up utility on your cellular device if your Android version is not decrease than 5.0+. The Pin Up online on line casino is pretty in style amongst Indian players 2021. First of all, current customers of this gambling site write about its convenient interface and simple navigation.

Go to the official website of Pin Up Casino and click on the “Register” button. Choose the way to create an account by e mail or cellphone number. One of the most well-liked dog-themed slots on the earth.

It incorporates a variety of video games based on elementary actions. Doubling of bets, straightforward guidelines and colourful visible design heat up the excitement of users. Through the main menu, you can go to any section of the casino or sports activities betting. There can additionally be a section for downloading the mobile application for Android. Each talked about sport is introduced in Pin-up online casino in a number of variations, so each player will be capable of discover a desk to their liking.

In total, Pin Up online on line casino presents users greater than 3,800 games introduced by each well-liked and less reputable providers. All the software is licensed and has unique mechanics and performance. For the convenience of shoppers, the catalog has been divided into a quantity of classes according to the forms of video games. Among such bonuses, you can see a birthday current, Wednesday free spins, win-win lottery, cashback, and direct personal offers. Open this gate to the entire new world of Pin Up benefits and revel in services given to members of the loyalty program. The first thing you will want to do to start taking half in online casinos is to deposit.

Lately, Live Casino is turning into increasingly in style as a end result of it’s each exciting and fun to play. What is more, it gives gamers a feel of taking half in in a real land-based casino. Players who encounter this form of entertainment for the primary time ought to read the next tips and tricks.

For you not to really feel lost and simply navigate by way of quite a lot of available options, here’s a short overview of what’s offered. The buyer assist service is on the market across the clock, seven days a week. Also, right here any bettor can find a particular part with incessantly asked questions. Read it, and perhaps here you will discover the reply to your query. In addition, the Pin Up bookmaker supplies measures to regulate bets inside the limits of a responsible gaming obligation. Are you choosing fun for a bright and exciting Friday night?

To make issues simpler, Pin-up Casino has simplified the withdrawal process so gamers can have their funds mirrored of their accounts as soon as attainable. Making a withdrawal is an easy process the place gamers have to move to the cashier and choose the Withdrawal section. Enter the quantity they want to withdraw and make sure the transfer. Pin-up Casino, to make things more fascinating for his or her players, has even launched two casino welcome bonuses.

См. также Pin Up Casino - играть онлайн на официальном сайте казино Пин Ап, зеркало с бонусами, новые автоматы